工业视觉控制系统(IVCS)

案 例 分 享

丰镇新太新材料科技有限公司

铬合金球团生产线

造球系统智能改造

一、项目背景

内蒙古自治区丰镇市新太新材料科技有限公司(以下简称:新太新材料)现有铬合金球团生产线年产量为60万吨,其造球系统主要存在以下问题:

1、 造球岗位工经验参差不齐、人员调换频繁;

2、有经验的岗位工成本高且不易招聘;

3、现场操作环境恶劣,操作任务繁重;

4、原料波动大;

5、生球产量、质量不稳定。

我司针对以上问题提出用“制造+服务”模式来升级企业现有的生产模式。我司研发部根据生产线特有的生产状况,开发出适合于该生产线的工业视觉系统+智能造球系统,并为系统提供终身远程服务。

二、球团厂工艺简介

新太新材料球团厂采用链--回--环工艺,共有3个造球盘,球盘直径6米,上料量30-60T/H,日产2000吨左右,三班作业制,每班配置造球岗位工2人进行现场人工操作。

原料磨采用水磨工艺,由于原料是含铬铁矿粉且磨机设备本身问题,经过研磨后的原料细度-200目常在60%左右,常处在细度不够的生产状态。

过滤机是原料脱水设备,但由于过滤机操作工经验原因,导致过滤后的物料湿度不稳定经常发生变化。

膨润土是矿粉的粘合剂,受球团成分、价格成本、球团强度等因素影响,现场经常尝试更换不同厂家的钙基、钠基、复合基膨润土,每种膨润土的膨胀容、胶质价、吸水量、SiO2含量等参数不同。

由于原料细度、原料水分变化、膨润土变更等因素影响,造球盘内物料经常发生变化。因此球团生产线需要岗位工一直盯着造球盘调节参数,其调节频率非常高,劳动强度非常大。

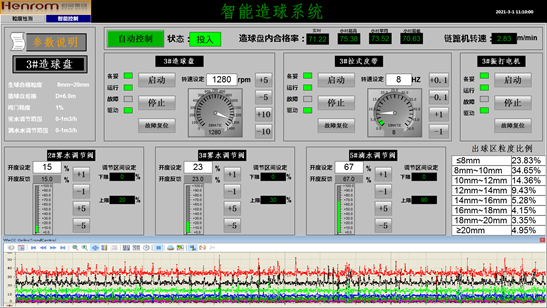

三、智能造球系统界面显示

1、生球实时状况及分析显示

视觉系统以每秒钟1张的速度实时显示成球区以及长球区球团图片,采集图片数据,分析球团粒度分布比例以及变化速度,并把数据显示在画面上,同时显示球团粒度变化趋势。

2、自动造球界面显示

智能控制界面实现手自动切换控制、设备启停、生产参数设置、转速控制、调节阀控制、料量显示、链篦机机速显示、造球盘内成品球合格率显示等功能

四、控制原理

1、 一般控制逻辑

1)初始投料需要人工调节造球盘进入稳定状态,然后投入智能造球系统;

2)通过工业视觉系统分析成球区母球数量以及母球粒度比例,调节滴水开度,当成球区母球数量偏少或者母球粒度比例偏小时,增加滴水阀开度,根据球团粒度比例变化幅度,选择增加不同档位的开度;当成球区母球数量偏多或者母球粒度比例偏大时,减小滴水阀开度,根据球团粒度比例变化幅度,选择减小不同档位的开度。滴水是造球工艺所用的主水,不宜频繁调节和大幅度调节,否则会造成发散震荡,造球盘会越来越不稳定,所以调节滴水的周期我们采用长周期调节,一般5-10分钟调节一次,从调节效果来看,很容易进入稳定状态。

3)根据长球区球团变化速度以及球团粒度比例调节雾水开度,当长球区球团粒度比例偏大时,减小雾水阀开度,根据球团粒度比例变化幅度,选择减小不同档位的开度;当长球区球团粒度比例偏小时,增加雾水阀开度,根据球团粒度比例变化幅度,选择增加不同档位的开度。雾水是造球工艺所用的辅助水,作用主要是快速调节球团粒度变化,所以雾水调节频率是短周期调节和大幅度调节,一般在条件满足后,30s-60s调节一次,保证球团到出球区达到合格粒度。

4)、根据成球区以及长球区球团粒度变化速度调节造球盘转速,当长球区球团粒度比例与母球区球团粒度比例差值过大,球团从成球区到长球区增长速度过快,到出球区球团粒度就会超出合格范围,此时采取减转速调整球团增长速度;当长球区球团粒度比例与母球区球团粒度比例差值过小,且长球区球团粒径比例低于一定值时,球团从成球区到长球区的增长速度过慢,到出球区时球团粒度就会小于合格范围,此时采取加转速调整球团增长速度。

2、根据该球团厂工艺现状增加特殊调节手段

1)当遇到物料突然变干时,即返干灰现象,由于返干灰是不定量、不定时的,很难判断增加水分雾水滴水量,所以我们根据成球区变化情况快速调节滴水和雾水。当成球区球团粒度迅速变小时,根据成球区球团粒度变化幅度,采取快速加水模式,球团粒度比例值每向下低一个等级,让球团快速成球,同时雾水调节也快速增大,尽量提高球团合格率;当物料恢复正常后,由于多加了滴水和雾水,成球区球团粒度快速长大,此时快速恢复增加的滴水和雾水到原来开度,快速达到原来物料的平衡。

2)拉式皮带断料处理:受工艺因素影响,造球仓物料经常会压实不出料,此时通过拉式皮带电流判断是否断料,同时发出声光报警提醒岗位工及时处理。当拉式皮带断料超过一定时间后,减小滴水阀和雾水阀开度,减小造球盘波动,当物料恢复正常后,恢复滴水阀和雾水阀开度。

五、使用效果对比及效益

手动造球

自动造球

生产波动大,由于岗位工造球调节方式不同,经验参差不齐,造成不同班组的合格率有波动。

生球调整及时,反应迅速,以实时数据分析为结果,形成闭环可控回路。

调整不及时,岗位工流动调节三个盘,不能长时间盯着造球盘,当物料发生变化时,调节不及时。

VS.

24小时不间断在线数据分析,保障了球团品质,提高球团合格率,产能输出持续稳定,造球效率得到提高。

控制精确性,由于人眼对生球的大小判断各有不同,达不到高精度控制,都是对生球粒度模糊判断,没有量化标准。

自动化程度高,减少工人劳动强度。

持续稳定性差,受夜间、打扫卫生、吃饭等诸多人为因素影响,造球质量难以持续稳定。

硬件软件均可升级,算法可更新提升潜力大。

(手/自动造球特点对比)

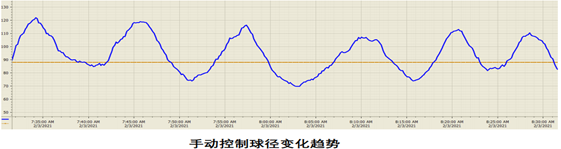

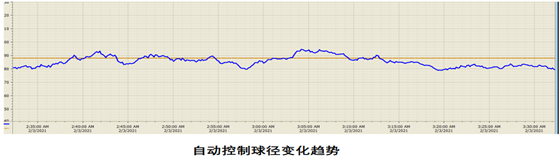

1、生产稳定连续

自动控制球径变化趋势比手动控制球径变化趋势更平稳。

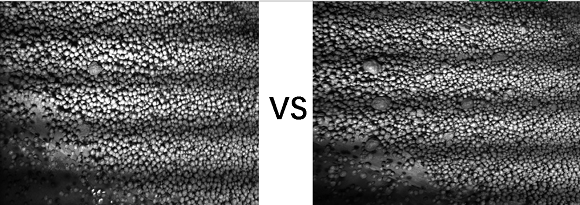

2、生产合格率提高

自动控制比手动控制球团粒度更均匀,球团更规则光滑,合格率更高。

自动出球区 手动出球区

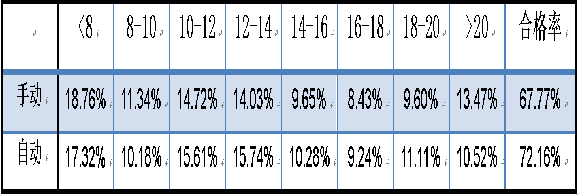

手/自动造球合格率对比

单位:mm/ 合格球径8-20mm

(无差别生产线/ 每小时/ 造球盘内出球区合格率比对)

总的来讲,手动造球的造球盘内合格率常在61-72%左右,幅度变化由调节的及时性和人手的不同,及相关时段(夜间,白天)而不同;自动造球的造球盘内合格率常在67-78%左右,(非极端物料工况下),比人工造球合格率略高,而且自动造球时波动较低。

3、经济效益提高

根据目前所了解的情况做一个初步估算,智能造球系统提高了成球合格率。以年产60万吨为基础,如果产量提高5%,按照每吨利润300元计算,每年增加效益900万元。

人力成本,由于自动控制保证了成球工艺段稳定运转,因此操作工人,维修人员劳动强度降低,可以节约人力成本。

六、结论综述

1、优化岗位。

2、降低操作工劳动强度。

3、提高产品质量,提高经济效益。